Гранулятор своими руками: как сделать шнековый и бытовой для корма кур из подручных материалов

Содержание:

- Гранулятор с самодельной матрицей

- Сборка гранулятора: варианты своими руками

- Гранулированный комбикорм в домашних условиях

- Грануляторы для комбикорма своими руками: этапы сборки

- Как сделать гранулятор своими руками из мясорубки

- Преимущества

- Устройство гранулятора

- Как определиться с размерами гранулятора

- Гранулятор своими руками

- Гранулятор своими руками из мясорубки

- Вертикальные, диагональные, горизонтальные смесители комбикормов

- Советы профессионалов

- Бытовой гранулятор комбикорма состоит из следующих элементов

- Технология производства

- Принцип работы гранулятора для комбикорма

Гранулятор с самодельной матрицей

Если вы решились изготовить и матрицу, и гранулятор своими руками, чертежи и рекомендации, приведенные ниже, помогут вам справиться с этой задачей.

Изготовление матрицы

В домашних условиях проще сделать плоскую матрицу. Для этого понадобится приобрести диск-заготовку или вырезать ее из металла толщиной более 2 см. Диаметр зависит от того, на какую производительность вы рассчитываете. Гранулятор с матрицей диаметром 50 см способен перерабатывать до 300 кг топлива или кормов в час. Но учитывайте, что для такого устройства требуется мощный двигатель – не менее 25 кВт.

Точно по центру заготовки высверливают отверстие с пазом для фиксации матрицы на вращающем вале. На диске в несколько рядов с помощью специальной фрезы проделывают отверстия для прессования пеллет, оптимальный диаметр для них – 8-10 мм. Они обязательно должны быть конусообразной, сужающейся к низу, формы.

Прессовочные отверстия плоской матрицы

Прессовочные отверстия плоской матрицы

Подбор роликов для катков

Также, чтобы сделать гранулятор эффективным, следует позаботиться о мощных зубчатых роликах. Их ширина должна равняться рабочей поверхности матричного диска. Подходящие ролики насаживают на вертикальный вал через подшипники и прижимают к матрице, затягивая сверху гайку большого диаметра.

Цилиндрический корпус

Корпусом для устройства служит обрезок трубы соответствующего матрице диаметра или листовой металл, сваренный так, чтобы получился цилиндр. Для удобства технического обслуживания его рекомендуется сделать разборным, с болтовыми креплениями по бокам. В нижней части располагается редуктор и квадратное окно для выхода пеллет, а в верхней – матрица с катками и отверстие для закладки сырья.

Корпус в разрезе

Матрица должна свободно входить в корпус, но зазор между ней и стенками делают минимальным. Для надежного соединения двух частей цилиндра по бокам к нему приваривают ушки, внутрь которых вкручиваются болты. В завершение гранулятор закрепляют на станине и подключают к двигателю. Готовую конструкцию проверяют и, убедившись, что все функционирует, окрашивают корпус краской по металлу. Изготовление самодельного устройства окончено.

Сделав гранулятор для пеллет своими руками, вы решите проблему утилизации ненужных древесных отходов и последующего компактного хранения топлива для камина, бани или отопительного котла. Кроме того, такой механизм значительно облегчит жизнь фермерам, упростив переработку кормов для животных. Делать ли гранулятор самостоятельно «от и до» или собрать его из готовых деталей – решать вам, но перед началом работ стоит трезво оценить свои силы и составить чертеж будущего устройства. Желаем удачи!

Сборка гранулятора: варианты своими руками

Обладая специализированными знаниями и навыками, можно собрать гранулятор самостоятельно.

Бытовой гранулятор комбикорма своими руками, чертежи

От способа продавливания корма зависит конструкция аппарата:

- 1-й вариант – с помощью специальных роликов;

- 2-й вариант – посредством шнека.

Ролики могут быть:

- подвижными;

- стационарными.

При неподвижных роликах продавливание измельчённой массы осуществляется за счёт вращения самой матрицы, которая управляется зубчатой передачей с пересекающимися осями. Движение передаётся по цепочке: ведущий вал – зубчатая шестерня – зубчатый венец – матрица.

Этапы работ при самостоятельном изготовлении гранулятора с неподвижными роликами:

Найти редуктор заднего моста от автомобилей отечественного производства, типа «ВАЗ» и «Москвич». Он будет использоваться в качестве роликов.

Изготовить корпус из металлического листа или трубы нужного диаметра

Внимание уделяют размерам – расстояние между стенкой и матрицей должно быть минимальное (несколько миллиметров), но обеспечивать её свободное вращение.

Соединить матрицу с зубчатой передачей с пересекающимися осями (матрица и венец находятся на передаточном валу, шестерня на перпендикулярном к нему ведущем валу). Зубчатую передачу собирают из автомобильных частей

Матрица устанавливается перпендикулярно роликам, её диаметр должен совпадать с шириной роликов.

Выполнить крепление роликов к корпусу. Настройка зазора между ними и матрицей осуществляется при помощи специальных болтов.

Подсоединить с помощью муфты и подшипников редуктор к цилиндру (корпусу).

В нижней части корпуса сделать квадратное отверстие, к которому присоединить специальную ёмкость для сбора гранул.

Если корпус собирается из двух частей, приварить ушки. С помощью болтов через ушки скрепить части друг с другом.

Электродвигатель можно взять из старой бытовой техники: пылесоса, стиральной машинки. Подойдут двигатели мощностью 3-4 кВт.

Если нет возможности сделать зубчатую передачу для соединения матрицы и электродвигателя, можно воспользоваться ремнём, двигающимся на шкивах.

Этот вариант имеет своё достоинство – при заклинивании матрицы ремень начнёт пробуксовывать. Ременную передачу можно взять со старых отечественных швейных машин.

Надёжность и производительность всей конструкции зависит от качества входящих узлов.

Переделка мясорубки в гранулятор

Гранулятор из мясорубки

Изготовить аппарат на основе мясорубки несложно, следует:

- Прикрепить маховик к шнеку, он позволит обрабатывать твёрдые части комбикорма.

- Поменять местами сеточку (матрицу) и нож.

Гранулирующее устройство из мясорубки имеет несколько недостатков:

- не перерабатывает корма высокой твёрдости;

- не формирует гранулы, а только крошит комбикорм.

Подобный аппарат может работать от электрического двигателя или от ручной рукоятки.

Аппарат с самодельной матрицей

Аппарат с самодельной матрицей

Опытные мастера могут собрать аппарат из самодельной матрицы. Наиболее доступная в изготовлении плоская деталь.

Порядок сборки:

- Приобрести заготовку (металлический диск) толщиной не менее 20 мм.

- Вымерить размер сечения ведущего вала.

- Просверлить отверстие такого же диаметра, как сечение вала, в центре диска, вырезать паз для жёсткой посадки на валу.

- Используя специальную фрезу, вырезать достаточное количество (зависит от размеров матрицы) конусообразных отверстий диаметром не более 8-10 мм.

Стенки отверстий в матрице обязательно должны иметь конусность, это обеспечивает прессование и выведение пеллет. Диаметр матрицы определяет производительность аппарата.

Но чем больше её габариты, тем мощнее потребуется электродвигатель. Например, гранулятор с матрицей диаметром 0,5 м способен выдавать около 300 кг гранул за час, но для его работы потребуется двигатель на 25кВт.

При самостоятельной сборке необходимо обратить внимание на два момента:

- ширина роликов должна соответствовать диаметру матрицы;

- вал с роликами должен располагаться перпендикулярно к рабочей поверхности матрицы.

Шнековый пресс

Через специальное загрузочное устройство сырьё попадает в шнековый пресс и перемещается вдоль корпуса, при этом она:

- сжимается;

- пластифицируется;

- гомогенизируется.

Шнековый пресс позволяет значительно оптимизировать производство:

- повышает производительность и качество механической переработки комбикорма;

- облегчает грануляцию пластичных материалов, например торфов;

- осуществляет брикетирование мелкофракционных и сыпучих веществ.

В комплексной перерабатывающей линии шнековый пресс нагнетает измельчённую массу, а матрица выполняет формирующие функции.

Гранулированный комбикорм в домашних условиях

Для примера возьмем линию производства кормов из ячменя, кукурузы, шрота и травяной муки. В комплект линии входит только недорогое оборудование для производства комбикорма в домашних условиях:

| Наименование оборудование | Технические характеристики | Вес и габариты | Стоимость |

| Комбикормовый гранулятор | Мощность двигателя – 2,2 кВт, 1500 об./мин; производительность – 60-130 кг/час | Масса – 58 кг; размеры – 75 х 41 х 76 см | 400$ |

| Дробилка зерновых культур | Мощность двигателя – 900 Вт; 4000 об./мин; производительность – 230 кг/час | 280$ | |

| Маслопресс (для производства шрота) | Мощность – 2 кв./час; производительность – 5 л/час | Вес – 45 кг | 400$ |

| Сушилка | 550$ | ||

| Измельчитель для сена | Мощность двигателя – 4 кВт | Вес – 65 кг; размеры – 53,6 х 65,1 х 141,5 см | 500$ |

| Мотокоса | Мощность – 1,7 кВт; 6000 об./мин | Масса – 8 кг, размер бака – 1,2 л | 50$ |

Таким образом, на начальном этапе понадобится 2190 долларов для обустройства производственной линии. Плюс ежемесячные расходы на аренду помещения, электроэнергию и сырье.

Мини завод по производству комбикормов работает по следующей схеме:

- Покос луговой травы или люцерны. Просушка сена на сушилке, измельчение травяной муки.

- Дробление зерновых, кукурузы, ячменя.

- Прессование фуражных семян подсолнечника через маслопресс (маслобойку). На выходе – шрот и техническое подсолнечное масло с фузом.

- Отстаивание технического масла. Фуз можно засыпать в мешок из лавсановой ткани и положить под пресс.

- Загрузка ингредиентов в гранулятор – получение готового продукта.

- Дозировка всех компонентов по рецептуре состава необходимого для конкретного вида с/х животных.

- Прессование гранулятором сыпучих кормов для формирования легкоусвояемых гранул.

Пропорции берем в зависимости от типа корма. Размер гранул можно изменить с помощью различных насадок.

Если средства на открытие собственного дела ограничены, можно некоторые компоненты на начальном этапе закупать. Впоследствии, когда появятся свободные средства, комплектуется полная линия.

Низкое качество покупных кормов, стремление оптимизировать затраты заставляют заводчиков сельскохозяйственных животных и птиц задумываться о применении более качественных и экономически выгодных гранулированных комбикормов и изготавливать их в домашних условиях.

Идеальным вариантом в этом случае является бытовой гранулятор для комбикорма, который можно купить или сделать своими руками.

Грануляторы для комбикорма своими руками: этапы сборки

Главное в создании бытового кормогранулятора – правильно составить чертежи. Когда под рукой есть все необходимое, можно приступить к сборке. В создании этого механизма вам поможет канал: «Цирюльня хромого Йосипа», где вы найдете отличные советы по самодельному изготовлению различных устройств.

Разбиваем ее на следующие этапы:

Диаметр трубы корпуса должен быть таким, чтобы матрица могла свободно вращаться, но при этом зазор между ними был минимальным. Существует еще цилиндрическая матрица, которая напоминает барабан стиральной машины, но плоская более популярна из-за своей надежности и простоты использования. Чтобы не возникала ржавчина, гранулятор снаружи обрабатывается краской для металла.

Как сделать гранулятор своими руками из мясорубки

Теперь, когда принцип работы заводских устройств нам понятен, можно попробовать сделать аналогичное приспособление самостоятельно. Разумеется, из мясорубки не получится промышленного гранулятора, но для нужд небольшого подсобного хозяйства он вполне подойдёт.

Материалы и инструменты

- Руки, которые растут из нужного места. Ибо при их отсутствии всё остальное бессмысленно.

- Верстак или станина.

- Токарный станок по металлу.

- Болгарка.

- Сварка.

- Ремни для двигателя.

- Н

ож для резки гранул. - Сам двигатель.

- Шкивы для ремённой передачи вращения и регулирования его скорости.

- Мясорубка ручная, советская или современная.

Если всё вышеуказанное есть в наличии, то можно приступать к изготовлению простейшего электрического гранулятора.

Этапы изготовления

Процесс изготовления гранулятора из мясорубки своими руками не так сложен:

- Прежде всего нужно разобрать мясорубку. Ручка, решетка, ножи и крышка нам не понадобятся.

- Теперь избавляемся от лишних рёбер на шнеке, и растачиваем горловину под размер матрицы.

- Далее, возвращаем шнек на место и привариваем к нему шкив для ремённой передачи.

- Если есть готовая фабричная матрица от гранулятора, то вставляем её на место решётки мясорубки и устанавливаем лезвие-отсекатель.

- Если готовой матрицы нет, то её можно изготовить самостоятельно из стальной шайбы. Насверливаем отверстия нужного диаметра и затем растачиваем их до гладкости на станке.

- Просверливаем в ножках мясорубки отверстия и надёжно фиксируем её на станине, там же размещаем двигатель и дополнительные шкивы.

- Размещаем ремни, розетку и провода.

- К верхнему раструбу мясорубки привариваем дополнительный контейнер для того, чтобы было удобнее загружать сырьё. Это может быть воронка от старого водостока, старая металлическая ёмкость или канистра.

- Снизу на выходе привариваем защитный кожух, чтобы случайно не повредить нож или пальцы. Также можно установить небольшой пандус с бортиками, чтобы направлять гранулы в приёмный бункер.

- Далее, проводим пробный запуск нашей конструкции. Сперва внимательно слушаем работу его на холостом ходу: нет ли посторонних скрипов, треска или вибрации.

- Затем запускаем партию сырья и оцениваем результат работы при нагрузке, а также качество готового продукта.

Преимущества

Самодельный гранулятор из комбикорма Изготовление данного аппарата своими руками имеет множество преимуществ.

К наиболее весомым относятся:

- возможность хорошо сэкономить, не покупая гранулятор серийного производства;

- возможность самостоятельно выбрать размер гранул, производительность аппарата, мощность его электродвигателя и других важнейших характеристик;

- полезные свойства гранулированного корма по сравнению с иными видами.

Можно приготовить комбинированный корм, содержащий все необходимые витамины, микро- и макроэлементы, белки, жиры и углеводы в определенных, заранее заданных пропорциях.

Устройство гранулятора

Гранулятор напоминает по устройству электромясорубку с одним отличием: нож находится на внешней стороне, за решеткой-матрицей.

В процессе гранулирования сырьевая масса загружается в бункер, из которой под давлением проталкивается через нагретую до 110 гр. матрицу. Обеспечивает проталкивание смеси движение шнека, создающего давление и прижимающего измельченное и увлажненное сырье к матрице.

По достижении критической величины объема происходит продавливание спрессованного сырья через отверстия матрицы. Специальный резак отрезает гранулы нужного размера. Пластичные капсулы остывают, сохраняя приданную им форму.

Возможно вас также сможет заинтересовать информация о том, как происходит содержание индоуток в домашних условиях.

Принцип действия состоит из последовательных операций:

- подача измельченного корма из бункера на вращающийся вал;

- сжатие;

- продавливание через матрицу;

- обрезка ножом;

- поступление в приемную чашу.

Диаметр отверстий в решетке определяет диаметр капсул. В зависимости от мощности электродвигателя диаметр может быть от 5 до 10-15 мм. Расстояние, на котором установлен нож после решетки, задает длину гранул.

На видео – как устроен и работает гранулятор:

Основные части гранулятора:

- загрузочный бункер;

- шнек;

- матрица;

- нож;

- приводной вал;

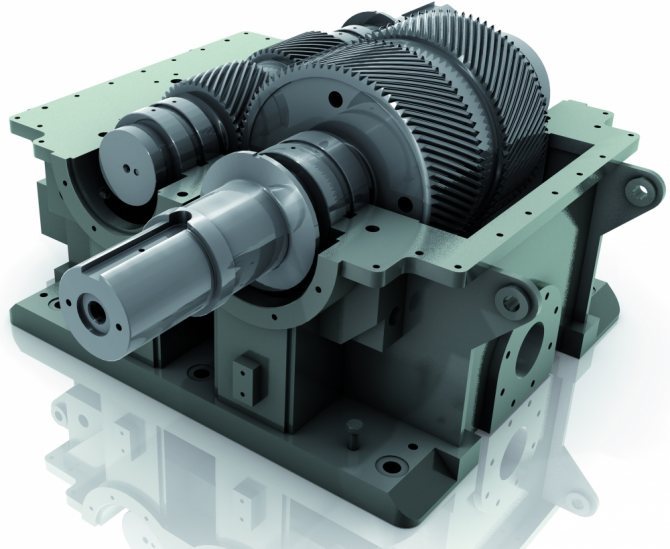

- редуктор;

- электродвигатель;

- станина;

- приемный бункер.

А вот как происходит разведение уток в домашних условиях для начинающих и на что следует обращать внимание, указано здесь. Все детали устройства из металла

Все детали устройства из металла.

Конкретные характеристики толщины и диаметра матрицы, диаметра шнека, мощности электродвигателя определяются в совокупности.

Агрегаты, предлагаемые производителями, могут использоваться для приготовления не только комбикормов, но и пеллет (топливных гранул из опилок).

Основные характеристики грануляторов, предлагаемых производителями:

- Мощность двигателя 2,2 кВт. Производительность комбикорма 60-100 кг/час. Диаметр матрицы 120 мм. Вес 80 кг.

- Мощность двигателя 4 кВт. Производительность комбикорма 150-220 кг/час. Диаметр матрицы 150 мм. Вес 115 кг.

- Мощность двигателя 7 кВт. Производительность комбикорма 300 кг/час. Диаметр матрицы 200 мм. Вес 200 кг.

- Мощность двигателя 11 кВт. Производительность комбикорма 400 кг/час. Диаметр матрицы 230 мм. Вес 290 кг.

- Мощность двигателя 15 кВт. Производительность комбикорма 600 кг/час. Диаметр матрицы 260 мм. Вес 330 кг.

Максимальная мощность выпускаемых агрегатов 30 кВт с производительностью более 1000 кг в час. Вес установки более 500 кг.

А вот как выглядит утка голубой фаворит и как её правильно разводить в домашних условиях, указано здесь.

Стоимость устройств

- с электродвигателем 2,2 кВт – от 53000 руб.;

- 7 кВт – от 83000 руб.;

- 15 кВт – от 190000 руб.

Достоинства промышленных грануляторов:

- надежность;

- длительность эксплуатации;

- универсальность;

- экономичность;

- безопасность;

- удобное обслуживание.

Высокая стоимость агрегатов, изготовленных в промышленных условиях, заставляет животноводов делать устройства кустарным способом, используя подручные средства.

А вот как происходит выращивание бройлеров без комбикорма и какие корма стоит использовать, можно прочесть здесь.

Как определиться с размерами гранулятора

То, каких размеров гранулятор вам необходим, зависит от количества содержащихся животных. Если диаметр используемой матрица и ширина корпуса не превышают 35 см, то производительность гранулятора будет минимальной и подойдет такой аппарат лишь для небольшого домашнего хозяйства.

Если же вы содержите свою ферму или просто количество животных питающихся кормами у вас значительное, стоит подбирать диск для изготовления матрицы размером не менее чем в 50 см по диаметру. Соответственно корпус гранулятора должен изготавливаться по таким же замерам – иметь ширину не менее 50 см, но при этом зазор между его стенами и установленной в корпусе матрицей должен быть минимальным.

Производительность гранулятора должна зависеть от количества животных на ферме

Если размер матрицы превышает 50 см, производительность такого гранулятора будет значительно выше – за один час выход готовых гранул из него составит не менее 300 кг. Такая высокая производительность позволит быстро готовить корма для большого хозяйства, а также в короткие сроки подготовить значительные питательные запасы для животных на холодное время года.

Готовый гранулятор при желании можно покрасить. Но прокрашивать его можно только с внешней стороны, не затрагивая внутренние детали. Для покраски лучшим выбором станет краска в баллончиках. Запускать гранулятор можно лишь тогда, когда вы полностью убедитесь в том, что краска полностью высохла. Внутреннюю часть аппарата не рекомендуется прокрашивать. Так как во время работы краска будет счесываться засыпаемым и обрабатываемым в агрегате сырьем, а затем попадать в гранулы. Это может спровоцировать отравление животных, питающихся данным кормом.

Самодельный гранулятор окрашен зеленой краской

Чтобы не запутаться во время изготовления гранулятора и не перепутать местами те или иные его составляющие, рекомендуется заранее подготовить чертежи, в соответствии с которыми будет происходить сборка аппарата. Это поможет значительно сэкономить время сборки и не запутаться

Важно проверить чертежи на правильность, и заранее перед началом сборки приготовить все потребующиеся детали конструкции

Гранулятор своими руками

Для преобразования сыпучей комбинированной смеси в гранулы, используют бытовые грануляторы для комбикорма, цена которых зависит от мощности двигателя. Чем выше её показатель, тем больше производится паллетов за 1 час. Гранулированный корм хранится намного дольше обычного и его удобнее перевозить. Также легче выдать необходимую порцию еды скоту или птице, в зависимости от их возраста и потребностей.Этот аппарат можно сделать и своими руками, тем более что цена бытового гранулятора для комбикорма довольно высокая. Так, например, оборудование с производительностью 150 кг/час стоит 65000 рублей, а модель, выдающая 1000 кг/час корма, – 255000 рублей.

Гранулятор кормов своими руками

Гранулированные комбикорма имеют, как правило, форму небольших цилиндриков диаметром от 2,4 до 20 мм, длина их обычно не превышает 1,5…2 диаметров. Размеры гранул зависят от их применения. Мелкие гранулы предназначены в основном для молодняка птиц (цыплят, утят и т. д.), гранулы размером около 5 мм используют для взрослой птицы, рыбы, крупные гранулы — для крупного рогатого скота, свиней, лошадей.Каждая гранула представляет собой полный набор всех питательных веществ, заключенных в комбикорме, тогда как при кормлении рассыпным комбикормом птицы едят только то, что им нравится, оставляя часть комбикорма. Гранулированные комбикорма также важны для жвачных животных и свиней. Удобны гранулы для рыб, так как целая гранула долго может находиться в воде, сохраняя питательные вещества.Некоторые исследователи считают, что благодаря высокой температуре и увлажнению при пропаривании и прессовании повышается питательность комбикорма вследствие декстринизации крахмала и частичной денатурации белков.В то же время имеются данные о частичном разрушении некоторых аминокислот, например метионина, частичном снижении количества биологически активных веществ

Однако результаты кормления гранулированными комбикормами птиц и животных говорят о том, что такие комбикорма не хуже, чем рассыпные.Многие исследования свидетельствуют о более высокой питательной ценности гранулированных комбикормов.Гранулированные комбикорма имеют еще одно важное достоинство — повышенную объемную массу, хорошо транспортируются механическим и пневматическим транспортом без нарушения однородности, удобны для бестарных перевозок и полной механизации раздачи корма на фермах. Гранулированный комбикорм лучше хранится, в процессе гранулирования возможно частичное обеззараживание комбикорма.На комбикормовых заводах применяют два способа производства гранулированных комбикормов — сухой и влажный

При первом способе сухие рассыпные комбикорма перед прессованием пропаривают, иногда добавляют в них жидкие связующие добавки (мелассу, гидрол, жир и т. д.).При влажном способе в комбикорм добавляют горячую воду (70…80°С) в количестве, обеспечивающем получение теста с влажностью 30…35 %, затем из теста формуют гранулы, сушат и охлаждают.Гранулирование сухим способом. Для этого используют пресс с вращающейся кольцевой матрицей. Наиболее распространены установки ДГ производительностью до 10 т/ч и прессы ДГВ и ДГЕ, имеющие несколько большую производительность. В комплект установки входят пресс-гранулятор, охладительная колонка, измельчитель гранул.Вначале комбикорм поступает через питатель-дозатор в смеситель. Питатель-дозатор представляет собой шнек, который приводится во вращение электродвигателем через редуктор и вариатор, позволяющий увеличить или уменьшить подачу комбикорма в десять раз.В лопастном смесителе установлены форсунки для подачи горячей воды или какой-либо связующей жидкости, а также камеры для подачи пара. Подготовленный комбикорм поступает в прессующую часть гранулятора, представляющую собой вращающуюся кольцевую матрицу и два прессующих ролика (в некоторых конструкциях — три).Продукт в прессующей части затягивается в клиновидный зазор между вращающейся матрицей и валком, приводимым во вращение материалом, (за счет трения). При перемещении продукта в клиновидном зазоре происходит прессование материала, что увеличивает его плотность.

Гранулятор своими руками из мясорубки

Для прессования подходят:

- дробленое зерно (пшеница, ячмень, овес, кукуруза);

- травяная мука;

- сено;

- отруби;

- жмых;

- дробленый горох.

Такой корм удобно использовать:

- при автоматической раздаче;

- транспортировке;

- хранении.

Размер гранул зависит от отрасли животноводства:

- для птицеводства – до 5 мм;

- для поросят – до 8 мм;

- взрослых свиней – до 10 мм;

- крупного рогатого скота – 10-15 мм.

Вертикальные, диагональные, горизонтальные смесители комбикормов

Вертикальные смесители

представляют собой цилиндр с загрузочной воронкой сверху и конусообразным дном снизу, где располагается вертикальный шнек. Измельченное сырье спускается в нижнюю воронку, откуда его переносит вверх шнек и затем оно снова спадает по стенкам. Цикл смешивания насчитывает всего несколько минут. Такие устройства подходят для гомогенизации сухой массы и обогащения ее сухими же добавками. При добавлении жидких компонентов вертикальные смешиватели не могут дать однородности более 80%. Часто используются на линиях приготовления рассыпного корма.

Горизонтальный смеситель

(с лопастной мешалкой) подходит как для сухих, так и для влажных масс. Лопасти расположены на внутреннем вале по центру цилиндра, а внизу вращается небольшой шнек, доставляющий готовый продукт в к выгрузному окну. Такие устройства бывают одновальными и двухвальными. В устройстве второго типа валы вращаются в разных направлениях, что обеспечивает более быструю гомогенизацию массы.

У подобных устройств достаточно короткий цикл работы (до 2 минут), однако его можно ускорить, установив лопатки лопастей под углом, разместив на них продольную ленту или буерную емкость.

Диагональный шнековый смеситель

эффективно действует, когда нужно перемешать порошкообразные массы и мелкие гранулированные частицы. Конструкция допускает добавление жидких ингредиентов – патоки, жира, масла – которые вводятся прямо во время работы устройства.

Советы профессионалов

Изготовление редуктора

Чтобы сделать гранулятор, можно применять самодельный редуктор. Один из распространенных вариантов изготовления: задний мост от тяжелых мотоциклов Урал или Днепр. Придаточное соотношение данного элемента равно 4,62, он компактный, поэтому его возможно разместить вертикально.

Присоединить двигатель к редуктору можно с помощью кардана или упругой муфты с тех же мотоциклов. Ведущая шестерня имеет шлицевой хвостовик, на который можно насадить карданчик или упругую муфту.

Рекомендации по изготовлению матрицы

Очень важно подбирать матричный диск с учетом возможной производительности. Например, при изготовлении 300 килограммов корма в домашних условиях за 60 минут необходимо применять матрицу с диаметром 50 сантиметров! А мощность электрического двигателя должна составлять 25кВт. Например, при изготовлении 300 килограммов корма в домашних условиях за 60 минут необходимо применять матрицу с диаметром 50 сантиметров! А мощность электрического двигателя должна составлять 25кВт

Например, при изготовлении 300 килограммов корма в домашних условиях за 60 минут необходимо применять матрицу с диаметром 50 сантиметров! А мощность электрического двигателя должна составлять 25кВт.

Оптимальным считается диаметр в 25-30 сантиметров.

Бытовой гранулятор комбикорма состоит из следующих элементов

- Корпус клиноременной передачи (основание).

- Привод матрицы гранулятора.

- Ролики гранулятора.

- Загрузочный бункер.

- Электродвигатель АИР 100L8.

- Подвижная пластина крепления электродвигателя.

- Устройство натяжения ремней.

- Клиноременная передача.

- Корпус.

- Вал.

- Лопатка.

- Матрица.

- Шайба.

- Винт с внутренним шестигранником DIN 4762 — М8 х 20.

- Шайба пружинная стопорная DIN 128 — А8.

- Шпонка призматическая DIN 6885 — А8 х 7 х 22.

- Гайка DIN 44232 — М8.

- Винт с внутренним шестигранником DIN 912 — М8х1 х 30.

- Подшипник радиально упорный однорядный DIN 625 — 6307 с защитными шайбами или 66307 по ГОСТ 831-75 (35 х 80 х 21).

- Шайба стопорная DIN 6731 — 32.

- Гайка специальная DIN 1804 – М32х1,5.

- Шпонка призматическая DIN 6885 — А8 х 7 х 50.

В дополнение, посмотрим видеоматериал из двух частей, где показан порядок сборки бытового гранулятора комбикорма с плоской матрицей.

Гранулированный комбикорм считается более питательным и лучше других типов кормов усваивается организмом животного. Создать уникальную композицию помогает гранулятор для комбикорма. С его помощью можно перерабатывать не только зерновые культуры, но и получать гранулы из травы.

Собрать аппарат в соответствии с необходимой производительностью и габаритами можно своими руками из подручных материалов или приобретенных запасных частей. Но в каждом отдельном случае нужно определить, какой тип корма потребляют животные и его объем, после чего выбирать подходящую конструкцию.

Это устройство применяют для изготовления гранул из соломы, применяемых в качестве подсыпки животным, гранулированного комбикорма из зерна для 1-2 животных и его запаса на зиму. В течение часа при помощи шнекового гранулятора можно сделать около 200 кг комбикорма. Причем выход конечной продукции зависит от размеров и мощности оборудования.

Через верхнюю часть гранулятора подается сырье, которое движется внутри корпуса, продавливается шнекером сквозь отверстия матрицы и выходит в форме гранул.

Гранулятор комбикорма: схема

- высокая производительность;

- простота конструкции.

Конструкцию можно собрать своими руками и производить не только гранулы комбикорма, но и также древесины.

В пресс могут попадать галька и камешки, чтобы этого не допустить, нужно поставить сито на этапе загрузки.

Для изготовления понадобятся сварочный аппарат, болгарка, сверлильный и токарный станки. Дрель применять не рекомендуется, так как отверстия получаются кривыми.

- мотор;

- редуктор;

- подшипники — 2 шт. под диаметр посадочного отверстия;

- металлическая болванка под матрицу;

- прут металлический 10 мм;

- трубы для корпуса.

Первым делом определяют размеры устройства, диаметр шнека и тип матрицы.

Шнековый гранулятор: схема

В каждом единичном случае параметры могут варьироваться в зависимости от характеристик заготовленного материала. Используются шариковые и конусные роликовые подшипники (снятие нагрузки во время работы).

Это важный элемент и к его качеству предъявляются повышенные требования, от которых зависит производительность устройства.

Шнек своими руками

- 1. Выбор вала.

- 2. Проточка посадочных отверстий под подшипники.

- 3. Накатка и обварка прута.

- 4. Обработка болгаркой.

Если шаг больше, то давление на матрицу меньше, но выше производительность. И, наоборот, чем меньше шаг, тем ниже производительность и выше давление.

Шнек для гранулятора: чертеж

Большое влияние на производительность пресса оказывает живое сечение матрицы: чем оно меньше, тем ниже КПД. Поэтому малые отверстия расширяют для облегчения входа сырья и шлифуют. Существует взаимосвязь между длиной отверстий и длиной гранул, при которой получается требуемая прочность готового продукта. Для получения гранул большего диаметра толщина матрицы должна быть выше.

Матрицы для гранулятора

Для изготовления матрицы используют болванку из стали 45 или нержавейки с высокой износоустойчивостью. Матрица небольшого размера, выполненная из железа, прослужит от 3 до 5 лет.

Фильеры матрицы размечают на токарном станке либо накладывают бумажную разметку, кернят и высверливают сквозные отверстия на станке, а сверху конусной фрезой (16-17 градусов) на глубину 5 мм, шлифуют.

Таблица: Зависимость толщины матрицы от диаметра отверстий:

http://chertegnik.ru/oborudovanie/526-granulyator-kombikorma-bytovoy-svoimi-rukami-chertezhi.htmlhttp://gidfermer.com/pticy/kury/granulyator-dlya-kombikorma-svoimi-rukami.htmlhttp://po-lune.ru/samodelnyj-granuljator-kombikorma-chertezhi/

Технология производства

Для любого хозяина идея превратить отходы в топливо, или даже на этом заработать денег, является привлекательной. В принципе, сделать пеллеты своими руками реально, но ожидать от них промышленного качества не стоит. Заставить на работать импортный пеллетный котел на самодельных гранулах вряд ли получится, но самодельный или твердотопливный агрегат отлично с ними справляется.

Оборудование, которое необходимо для производства пеллет из опилок или щепы

Технология производства древесных пеллет состоит из нескольких последовательных этапов:

- Крупное дробление сырья. Фрагменты должны быть не более 1,25 см3. Это подготовка для более качественной сушки. Для этой операции нужна дробилка.

- Сушка в сушильной камере. Сырье доводят до влажности 8-12%. Камеры есть разных типов, в некоторых используют прямой нагрев (в сушильную камеру подается раскаленный воздух из топки), в других греется теплообменник, а от него — воздух в сушилке. Второй вариант менее эффективен, но в этом случае исключена возможность попадания сажи в сырье. Даже небольшое количество сажи способно окрасить щепу. В результате по качеству пеллеты могут относится к «белым» (если использовали соответствующее сырье), а по цвету — к серым.

- Мелкое дробление. Просушенную древесину подают в дробилки (обычно молоткового типа). На выходе фрагменты древесины имеют размеры на более 1,5 мм для белых и серых пеллет, и 4 мм для промышленных.

- Увлажнение. Древесные волокна с малой влажностью не смогут склеиться. Потому их увлажняют. Если используются отходы сосны, ели, впрыскивается вода. Сырье из твердых пород — дуба, березы, бука — обрабатывается горячим паром.

- Прессование. Тут работают прессы разных конструкций. Сырье продавливается через матрицу (плоскую или круглую), которые и формируют цилиндры заданных размеров.

- Охлаждение. Под воздействием высокого давления пеллеты нагреваются до 70-90°C. В таком состоянии они легко крошатся, потому их оставлют остывать.

- Готовые гранулы просеиваются (от остатков не склеившихся частиц) и фасуют.

Как видите, процесс многоступенчатый, требует довольно большого количества оборудования. Тем не менее, при наличии дешевого или бесплатного сырья производить пеллеты своими руками выгодно.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Принцип работы гранулятора для комбикорма

Прежде чем заняться модернизацией мясорубки, рассмотрим, как же работают заводские приборы. Основными компонентами его являются:

- бункер для засыпки сырья;

- подающий механизм;

- матрица для формирования гранул;

- нож для резки;

- приёмный бункер для готового комбикорма.

Кормосмесь загружается в стартовую ёмкость. Влажность сырья не должна быть ниже 12%, иначе на выходе всё просто рассыплется в порошок. Следует следить, чтобы все компоненты были одинакового помола, тогда гранулы получатся особенно качественными и ровными.

Далее, с помощью специальных катков, смесь трамбуется в отверстия матрицы. На выходе готовые колбаски обрезаются ножом.

Гранулированный комбикорм ссыпается в бункер или мешки. Теперь его можно использовать для кормления животных или для продажи.